Pagpili ng materyal at kontrol ng kalidad:

Mataas na kalidad na mga hilaw na materyales: Pinagmulan ng mga tagagawa ang de-kalidad na spring steel o iba pang tinukoy na mga materyales na nakakatugon sa mga mekanikal na katangian na kinakailangan para sa DIN 472 na mga bilog. Ang materyal ay dapat magkaroon ng pare -pareho ang tigas, pagkalastiko, at paglaban sa pagkapagod.

Pagsubok sa Materyal: Bago magsimula ang produksyon, ang mga hilaw na materyales ay sumasailalim sa mahigpit na pagsubok upang matiyak na natutugunan nila ang mga kinakailangang pamantayan para sa makunat na lakas, lakas ng ani, at komposisyon ng kemikal. Kasama sa mga karaniwang pagsubok:

Pagsubok sa Tensile: Upang masukat ang lakas at pagkalastiko ng materyal.

Pagsubok sa katigasan: Upang matiyak na ang materyal ay may tamang tigas para sa pagbuo at pagpapanatili ng hugis.

Pagtatasa ng kemikal: Upang mapatunayan ang komposisyon ng materyal at matiyak na nakakatugon ito sa mga pamantayan sa industriya (hal., Nilalaman ng carbon, mga elemento ng alloying).

Mga Proseso ng Paggawa ng Katumpakan:

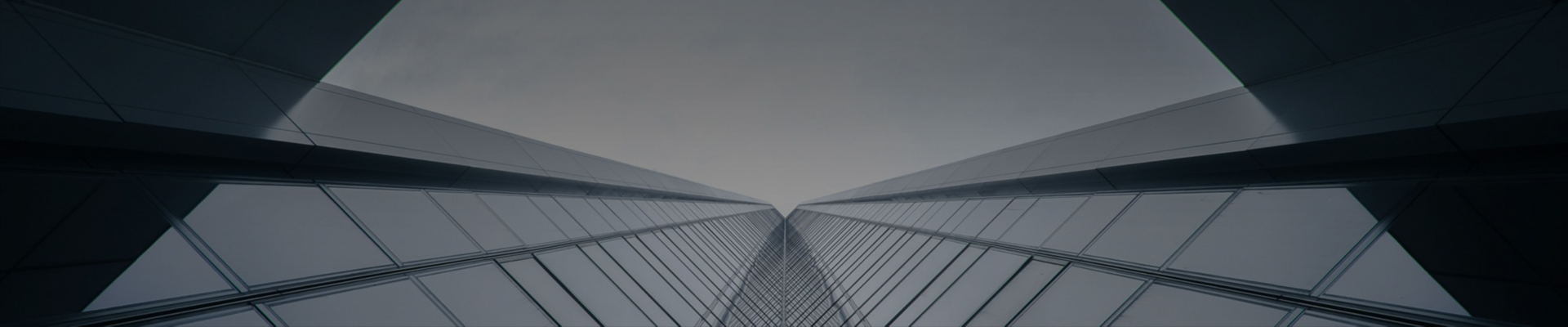

Mga awtomatikong linya ng produksyon: Malaking-scale na paggawa ng DIN 472 Panloob na mga bilog Kadalasan ay nagsasangkot ng mga awtomatikong makinarya, tulad ng CNC (Computer Numerical Control) machine, stamping presses, at robotic arm. Tinitiyak ng automation na ang bawat bilog ay ginawa na may kaunting pagkakaiba -iba, binabawasan ang pagkakamali ng tao at tinitiyak ang pare -pareho na sukat.

Progresibong Die Stamping: Ito ay isang pangkaraniwang pamamaraan para sa paggawa ng mga bilog sa maraming dami. Ang progresibong die stamping ay nagbibigay -daan para sa maraming mga operasyon (hal., Pagputol, paghuhubog, at pagbubuo) na isasagawa sa isang solong pass, tinitiyak ang mataas na katumpakan at pag -uulit.

Paggamot ng init: Pagkatapos bumubuo, ang mga bilog ay karaniwang ginagamot ng init upang mapahusay ang kanilang mga mekanikal na katangian, tulad ng katigasan at pagkalastiko. Ang mga pare -pareho na proseso ng paggamot sa init (hal., Quenching at tempering) ay kritikal upang matiyak ang pantay na pagganap sa lahat ng mga bilog.

Pagtatapos ng ibabaw: Ang mga paggamot sa ibabaw tulad ng zinc plating, itim na oxide coating, o pospeyt coating ay inilalapat upang mapabuti ang paglaban at tibay ng kaagnasan. Ang mga prosesong ito ay mahigpit na kinokontrol upang matiyak ang pantay na saklaw at pagsunod sa bilog.

Dimensional na kawastuhan at pagpapahintulot:

Tooling Tooling: Ang mataas na katumpakan ay namatay at mga hulma ay ginagamit upang matiyak na ang bawat bilog ay ginawa sa eksaktong mga sukat na tinukoy sa DIN 472. Ang mga tool na ito ay regular na sinuri at pinapanatili upang maiwasan ang pagsusuot at matiyak ang pare-pareho na mga resulta.

In-proseso na inspeksyon: Sa panahon ng paggawa, ang mga sample ay pana-panahong kinuha mula sa linya ng produksyon at sinusukat gamit ang mga instrumento ng katumpakan (hal., Micrometer, calipers, optical comparator) upang mapatunayan na ang mga circlips ay nakakatugon sa kinakailangang pagpapahintulot para sa diameter, kapal, at lapad ng uka.

Statistical Process Control (SPC): Ang mga diskarte sa SPC ay ginagamit upang masubaybayan ang proseso ng paggawa sa real-time. Sa pamamagitan ng pagsusuri ng data sa mga pangunahing mga parameter (hal., Dimensyon, tigas), ang mga tagagawa ay maaaring makakita ng mga paglihis nang maaga at gumawa ng mga pagsasaayos upang mapanatili ang pagkakapare -pareho.

Kalidad ng katiyakan at pagsubok:

Pangwakas na inspeksyon: Pagkatapos ng paggawa, ang bawat batch ng mga bilog ay sumasailalim sa isang pangwakas na inspeksyon upang matiyak ang pagsunod sa mga pamantayan ng DIN 472. Kasama dito:

Visual Inspection: Upang suriin para sa mga depekto sa ibabaw, tulad ng mga bitak, burrs, o hindi pantay na coatings.

Dimensional na mga tseke: Paggamit ng mga gauge at mga tool sa pagsukat upang mapatunayan na ang mga bilog ay nakakatugon sa tinukoy na pagpapahintulot para sa panloob na diameter, panlabas na diameter, kapal, at mga sukat ng uka.

Pag -load ng Pagsubok: Ang ilang mga tagagawa ay nagsasagawa ng mga pagsubok sa pag -load upang matiyak na ang mga bilog ay maaaring makatiis sa inaasahang mga puwersa ng ehe nang walang pagpapapangit o pagkabigo.

Pagsubok sa pagkapagod: Sa mga kritikal na aplikasyon, ang mga tagagawa ay maaaring magsagawa ng pagsubok sa pagkapagod upang gayahin ang mga epekto ng pag-load ng cyclic (e.g., panginginig ng boses) at tiyakin na ang mga bilog ay maaaring makatiis sa pangmatagalang paggamit nang walang pagkabigo.

Pagsubok sa Paglaban sa Corrosion: Para sa mga bilog na ginagamit sa malupit na mga kapaligiran, ang mga pagsubok sa paglaban sa kaagnasan (hal., Pagsubok ng spray ng asin) ay isinasagawa upang mapatunayan ang pagiging epektibo ng mga paggamot sa ibabaw.

Traceability at dokumentasyon:

Traceability ng Batch: Ang bawat batch ng mga bilog ay itinalaga ng isang natatanging identifier (hal. Mahalaga ito lalo na sa mga industriya tulad ng aerospace, automotive, at medikal na aparato, kung saan kritikal ang pagsubaybay para sa katiyakan ng kalidad.

Sertipikasyon at Pagsunod: Ang mga tagagawa ay nagbibigay ng dokumentasyon na nagpapatunay na natutugunan ng mga bilog ang mga kaugnay na pamantayan (hal., DIN 472, ISO, o mga sertipikasyong tiyak sa industriya). Ang dokumentasyong ito ay maaaring magsama ng mga ulat sa pagsubok, mga sertipiko ng materyal, at mga pagpapahayag ng pagsunod.

Patuloy na Pagpapabuti at Feedback:

Feedback ng Customer: Ang mga tagagawa ay madalas na nagtitipon ng puna mula sa mga customer at mga end-user upang makilala ang anumang mga isyu o lugar para sa pagpapabuti. Ang feedback na ito ay ginagamit upang pinuhin ang mga proseso ng produksyon at mapahusay ang kalidad ng produkto.

Lean Manufacturing at Anim na Sigma: Maraming mga tagagawa ang nagpatibay ng mga prinsipyo sa pagmamanupaktura ng sandalan at anim na pamamaraan ng Sigma upang mabawasan ang basura, bawasan ang pagkakaiba -iba, at patuloy na pagbutihin ang kahusayan at kalidad ng produksyon.

Regular na pag -audit: Ang mga panloob at panlabas na pag -audit ay isinasagawa upang matiyak na ang mga proseso ng paggawa ay sumunod sa mga pamantayan sa industriya at pinakamahusay na kasanayan. Ang mga pag -audit na ito ay tumutulong na makilala ang mga potensyal na isyu bago ito makakaapekto sa kalidad ng produkto.

Mga pagsasaalang -alang sa kapaligiran at pagpapanatili:

Eco-friendly manufacturing: Ang ilang mga tagagawa ay nagpatibay ng mas maraming mga napapanatiling kasanayan, tulad ng paggamit ng mga recycled na materyales, pagbabawas ng pagkonsumo ng enerhiya, at pagliit ng basura sa panahon ng paggawa. Hindi lamang ito nakikinabang sa kapaligiran ngunit nakahanay din sa lumalagong demand ng customer para sa mga produktong eco-friendly.

Recyclability: Sa pagtatapos ng kanilang buhay ng serbisyo, ang mga bilog na ginawa mula sa mga materyales tulad ng Spring Steel o hindi kinakalawang na asero ay maaaring mai -recycle, binabawasan ang epekto ng kapaligiran ng kanilang pagtatapon.

Packaging at paghawak:

Protective Packaging: Ang mga bilog ay nakabalot sa isang paraan na pumipigil sa pinsala sa panahon ng transportasyon at imbakan. Maaaring kabilang dito ang paggamit ng mga proteksiyon na coatings, anti-corrosion packaging, o dalubhasang mga lalagyan upang maiwasan ang mga gasgas, pagpapapangit, o kontaminasyon.

Mga Pamamaraan sa Paghahawak: Ang wastong mga pamamaraan sa paghawak ay ipinatupad upang matiyak na ang mga bilog ay hindi nasira sa panahon ng pagpupulong o pag -install. Kasama dito ang mga operator ng pagsasanay sa tamang paggamit ng mga tool at kagamitan.